工業製造產生之廢水必須經過適當處理,以符合環保法規要求。然而因部分工業廢水特性及排放水體承受污染物之限制,造成有些廢水需處理至更嚴格之標準,甚至限制其排放之狀況,零液體排放即是因應此需求而興起之技術。另外,近年來針對水資源管理之穩定性,水再生需求亦日漸增加,零液體排放除可降低廢水排放對環境的衝擊,亦可同時提升水資源再利用之比率。

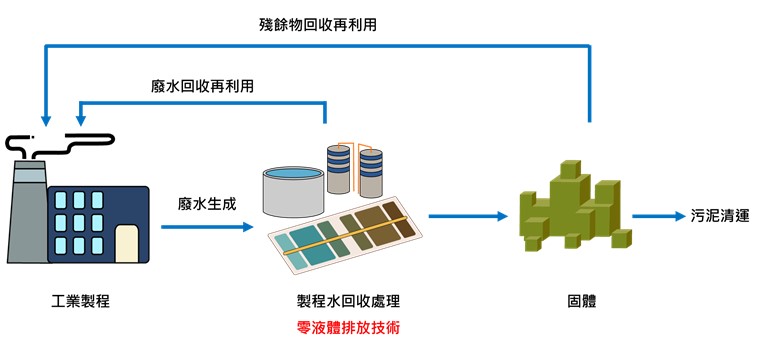

零液體排放(Zero Liquid Discharge)是指工廠運作時,無任何廢水排放到自然環境中,為廢水處理程序之最終目標,換言之,廢/污水經過不同的處理程序後,可將排放水全量回收,水資源能不斷重複被利用。而廢水處理到最後,已累積大量無機離子(鹽類),去除/分離無機離子的難度與能耗也就會隨濃度增加而提升。

圖一、零液體排放過程示意圖

傳統的零液體排放處理技術是先將廢水經過預處理後,再以蒸發/結晶將水份與固體物完全分離;但因為蒸發/結晶等熱技術為相對耗能的水回收技術,故現今多以發展成熟且低成本的薄膜技術(如RO),先進行濃縮減少處理量體,並同時回收淡水。濃縮後的鹵水再透過蒸發/結晶技術,將水份蒸發並冷凝收集,而廢水中析出的固體物,再使用壓濾機或是離心脫水去除,濾水回到鹵水槽混合重新處理以此達到零液體排放的目的。

為了再降低熱技術處理及建置成本,RO濃縮後產生的鹵水,可再藉由新穎濃縮技術再次減量(TDS濃縮至150,000 mg/L),可行技術說明如下:

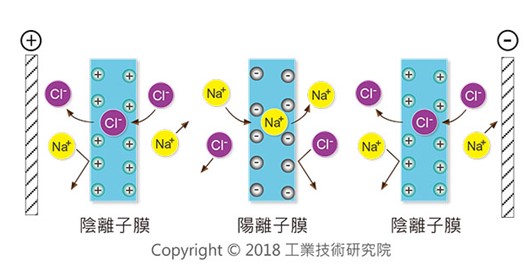

1.倒極式電透析(Electrodialysis Reversal, EDR):倒極式電透析在外加直流電場的作用下,陰陽離子交換膜可有效的移除廢水中的離子,降低導電度及總溶解固體。且藉由定時切換電透析模組的正負極和內部導流,能自動清洗離子交換膜表面上的結垢,以增加電透析系統的操作穩定性及壽命。

圖二、倒極式電透析示意圖

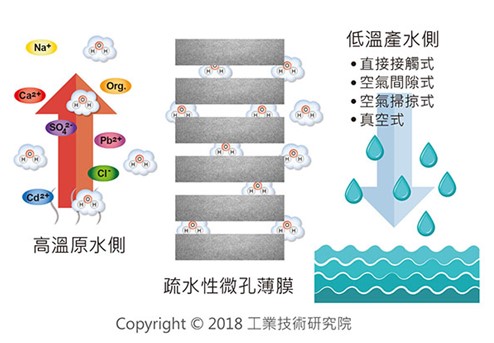

2.薄膜蒸餾(Membrane Distillation, MD):薄膜蒸餾技術是一種新穎脫鹽及資源回收技術,利用廢熱來增加廢水的溫度,當廢水流經多孔且疏水性薄膜一側時,薄膜另一側以低溫水循環,以控制薄膜兩側之溫差,藉由薄膜兩側的溫度梯度造成的蒸氣壓差為驅動力,使水蒸氣分子經過薄膜孔洞,由高溫側傳輸到低溫側,於低溫側凝結成液體,達低溫側脫鹽及高溫側濃縮之效果。

目前,零液體排放最終仍以熱技術達到固液分離,然而水分蒸發為十分耗能的技術,所需供給的能量約為2260 KJ/kg (@100℃汽化熱),此汽化熱也稱為潛熱值,若能將潛熱回收利用,則可大幅降低熱技術所需的能源;以下介紹幾種可將熱能回收的蒸發濃縮技術:

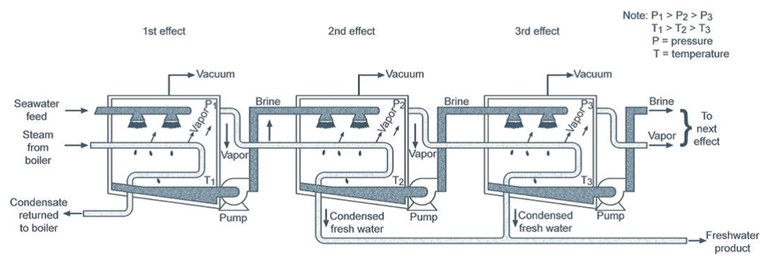

1.多效蒸發(Multi-effect Distillation, MED):多效蒸發為多個蒸發器串聯組成之系統,第一效蒸發器以生蒸氣作為熱源加熱進料,加熱後產生的蒸汽稱為二次蒸氣,以此做為第二效蒸發器的熱源,並在第二效的加熱器中冷凝而得到淡水,以此類推,達到節能的效果。

資料來源:Buros, 1990

圖四、多效蒸發流程示意圖

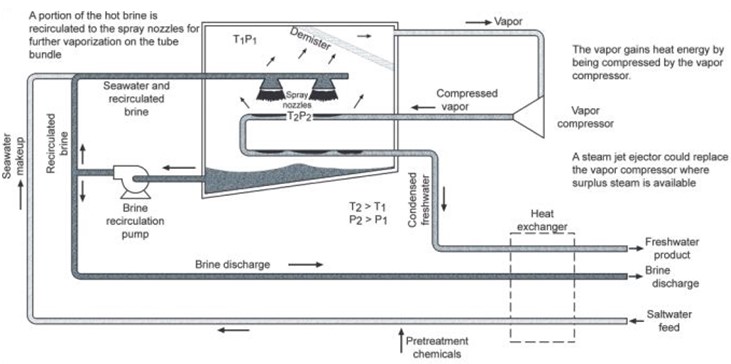

2.機械蒸氣再壓縮(Mechanical Vapor Recompression, MVR):機械蒸氣再壓縮技術是單效蒸發器加裝蒸汽壓縮機之蒸發器。進料被加熱後產生的二次蒸氣,可經由壓縮機加壓提高蒸氣溫度,再送回蒸發器做為熱源並繼續與進料熱交換形成冷凝水回收,進料被加熱後則可再次產生蒸氣,循環使用。

資料來源:Buros, 1990

圖五、機械蒸氣再壓縮流程示意圖

3.吸附式脫鹽(Adsorption Desalination, AD):吸附式脫鹽技術係將蒸發器結合填充吸附劑之吸附床組成的脫鹽系統。當進料於蒸發器中蒸發成水氣時,可藉由吸附劑(通常為矽凝膠, silica gel)之親水特性將水氣吸附,經過一定時間後,再將吸附床加溫使水氣自吸附劑脫附,脫附後的水氣再導入冷凝器冷凝成淡水回收,而脫附後吸附劑則繼續進行水氣吸附,重複前述程序。本技術最主要優勢在於矽凝膠脫附溫度為55-140℃,可利用工廠廢熱與太陽能做為脫附熱源,大幅降低水回收成本。

圖六、吸附式脫鹽技術示意圖

經過熱濃縮處理,最終留下的固體物,以現行的處理程序仍難以資源化應用,鹵水中混合離子的分鹽轉化技術亦是未來廢水零排放技術重點開發項目之一,包含電驅動分鹽轉化產製酸鹼技術、冷凍分鹽結晶技術等,除了能夠達到零液體排放終極要求外,亦可達到無廢棄物及循環經濟之目標。

撰稿人:吳旻珊

- 文章投稿

- 親愛的讀者您好,若您想於本交流園地參與張貼、發表新文章,竭誠歡迎您來信與我們聯絡,謝謝!

- itriwater@itri.org.tw